激振器的日常维护和损坏处理办法

分类:行业动态 发布时间:2023-08-01 浏览量:9386

激振器是振动筛中关键部件。生产中,激振器经常出现发热、烧毁轴承等故障,经过对激振器工作原理和故障产生原因的分析,找出改进措施,提高激振器的使用寿命非常重要。

某公司2500t/h破碎站设备中有4套振动筛,与之相配套8台激振器,这些激振器体积较大,重量较重,在运转中激振器内腔轴承常出现高温、烧毁甚至抱死现象,导致激振器无法正常工作,直接影响破碎站的生产。

特别是在高温炎热和漫天风沙的恶劣季节,激振器的故障发生率明显提高。为了保证激振器的正常运转,必须对激振器出现的异常问题进行改进。

01激振器的工作原理

该型号为ZYQZ系列双轴座式激振器,它由外置电机拖动双轴座式的激振器的两轴(长、短),作反向同步转动,通过两轴上偏心块产生离心力合力驱动振动筛做直线运动。该激振器固定在振动筛的两侧撑板上,驱动激振器的电机固定在外支架上,电动机不参振。

02故障原因分析

对出现故障的激振器进行检修,经拆解检查发现:轴承(型号22330CA/W33C4)变形和损坏严重,同时伴随轴承内外圈变色发黑,轴承无法转动而抱死的现象。

针对上述的故障,原因分析如下:

(1)激振器内腔的轴承,外加注润滑脂润滑,轴承内、外圈滚道与滚子间润滑脂无法充分润滑,缺油。

(2)轴承在不充分润滑的条件下运转发热而产生高温,温度达110℃~120℃,轴承滚子保持架变形、散架,无法正常转动。

(3)轴承径向的工作游隙偏大,影响轴承使用寿命。

03改进措施

3.1 激振器油封结构的改进

根据激振器故障产生的原因分析,结合我公司设备现场所处的恶劣环境的状况,应从根本上对激振器进行改造,由原来的人工加注润滑脂的方式,改为稀油润滑站循环方式,实现对激振器内部轴承充分有效的润滑。

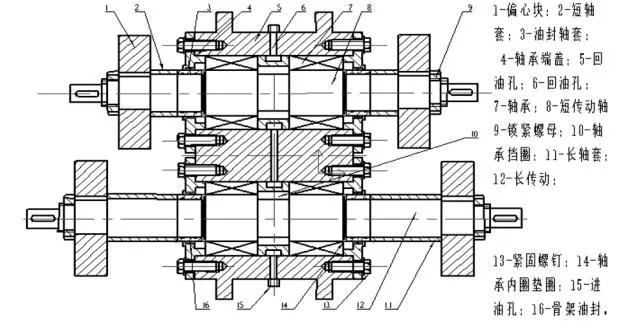

首先,了解激振器在未改造前的内部结构,具体如图1示意图所示。

图1

从图1中知:润滑的方式通过激振器的上部注油孔用黄油枪手工注入润滑脂,长、短传动轴(7和10)上的油封通过骨架油封(5)来完成,轴承的两侧的油封靠凹迷宫端盖(2)和凸迷宫端盖(1)配合来实现的。

然后对激振器内部结构的油封进行改进,具体见图2示意图所示。

图2

从图2可以看出:在激振器壳体(5)侧面分别钻通进油孔(15)和回油孔(6),在原来轴承凹迷宫端盖的基础上加装两个骨架油封(16)改为轴承端盖(4),同时在原来凸迷宫端盖上改为内镶两道“O”形圈的油封轴套(3),另外在长、短传动轴(8)、(12)的轴承(7)的轴向位置上,各增加一个轴承内圈垫圈(14),压紧轴承。

3.2 润滑系统的改进

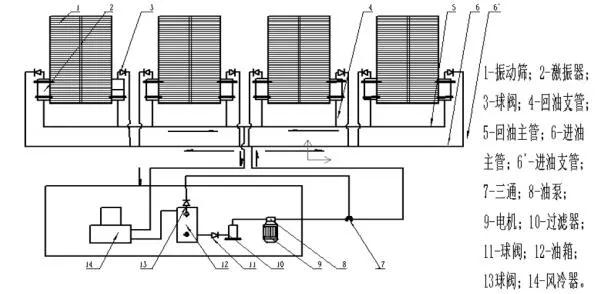

为了保证激振器轴承润滑到位,在完成对激振器油封结构改进的同时,润滑系统需要增加工作润滑部分和稀油站循环部分。该公司已在2500t/h破碎站振动筛激振器安装了这两部分,具体见图3示意图所示。

图3

从图3中可知:激振器整个润滑系统由两部分组成。一是工作润滑部分,另是稀油站循环部分。工作润滑部分是由激振器(2)、球阀(3)、回油支管(4)、回油主管(5)、进油主管(6)、进油支管(6’)等组成;稀油站循环部分是由油泵(8)、电机(9)、过滤器(10)、球阀(11和13)、油箱(12)、风冷器(14)及进回油管线组成。

启动电机带动油泵,机油由油箱流出通过过滤器(10)和三通(7)及进油主管和进油支管线进入八台激振器的进油孔,机油进入激振器的内腔后,轴承得到充分润滑,然后通过回油孔沿回油支管和主管线流入油箱内。依次循环工作。

整个润滑系统经现场调试和试用,振动筛激振器带负荷运行48h,测得激振器的壳体轴承部位温度在40℃~50℃范围,随后整个生产系统和激振器的润滑系统运行正常,完全符合工况要求。

3.3 控制轴承的径向游隙在合适范围内

轴承游隙的大小直接影响轴承的使用寿命,轴承的径向工作游隙若过大,油膜难于形成,润滑不充分,产生噪声;若过小,容易造成轴承在运转过程中发热烧毁轴承。所以轴承在选用和安装时,径向工作游隙控制量至关重要,应控制在8μm~50μm之内为合适。

该公司振动筛激振器的润滑方式经改造后,各个激振器的温度控制在正常范围内,激振器运行正常,提高了振动筛激振器的运行效率,同时也节约了维修成本。